NASA еще на шаг продвинулось вперед в использовании 3D-печати для производства ракетных двигателей, создав прототип детали механизма зажигания из двух различных металлов. Используя усовершенствованный метод лазерной печати, группа инженеров под руководством Робина Осборна создала компонент, при этом сократив расходы на треть и ускорив процесс вдвое.

Компоненты ракетного двигателя изготовленные с помощью трехмерной печати существуют уже довольно давно, но до сих пор они изготавливались из одного металла с использованием обычных методов печати. В последнем проекте NASA инженеры из Центра космических полетов им. Маршалла в Хантсвилле, штат Алабама, работали над созданием воспламенителя — ключевой части в механизме зажигания. Воспламенитель достаточно сложен в изготовлении и предполагает соединение между собой различных металлических сплавов. Обычным способом соединения таких сплавов является их пайка. То есть два куска металла с наполнителем между ними нагреваются, что спаивает их и образовывает биметаллическую составляющую. Проблема заключается в том, что это трудоемкий процесс, который требует значительного времени и высокой квалификации работников.

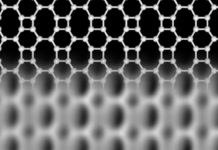

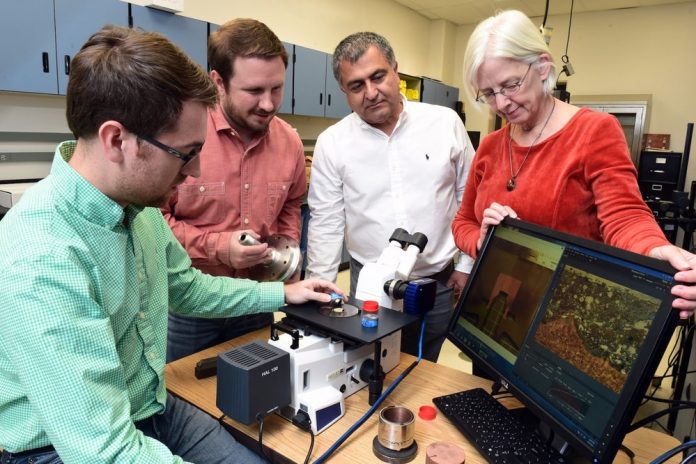

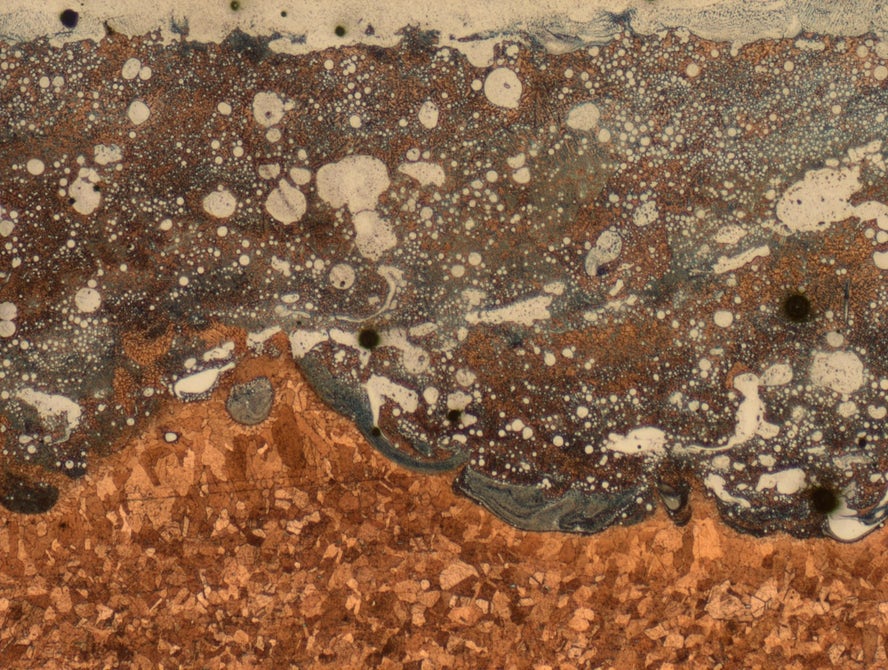

Новый подход NASA устраняет этап пайки с помощью гибридного процесса 3D-печати, который называется автоматизированное порошковое лазерное осаждение. При этом процессе поток металлического порошка подается в фокус лазера, который плавит частицы, создавая объект нужной формы. В этот раз прототип воспламенителя печатали из меди и сплава на основе никеля и хрома.

«Ликвидация процесса пайки и использование 3D-печатных биметаллических деталей снижает не только затраты и время производства, но и риски за счет повышения надежности. Новый метод устраняет жесткий переход между металлами, соответственно там не появятся трещины», — говорит Маджид Бабай, руководитель лаборатории материалов и процессов Космического центра NASA.