Стандартные ветряные двигатели являются дорогим удовольствием и сложными по конструкции деталями машинного оборудования. В значительной степени это обусловлено их производительной «ответственностью» и интенсивностью использования их зубчатых редукторов. Доктор Шэхриэр Хоссаин из Университета Уоллонгонга (UOW), что в Австралии надеется сократить производственные затраты и существенно повысить эффективность, заменяющую эти зубчатые передаточные элементы катушкой из сверхпроводимого материала.

Коробки передач в ветряных турбинах соединяют собой медленный шафт, который превращается вращением лезвий в быстродействующий шафт, который придаёт импульс генератору, увеличивая скорость вращения медленного шафта приблизительно с 30-60 оборотов за минуту до скорости вращения, которая требуется генератором для производства электричества – этот показатель обычно находится в пределах приблизительно 1 000-1 800 оборотов/минуту.

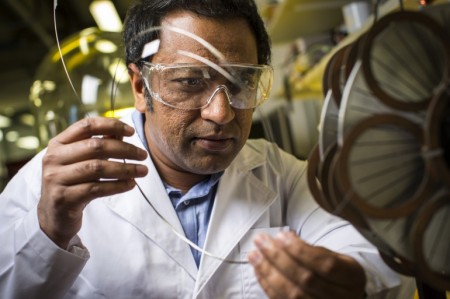

Чтобы избежать высоких затрат, издержек на обслуживание и проблем в виде потери эффективности, связанных с использованием тех шестерёнок, доктор Хоссаин, материаловед из Института UOW с кафедры сверхпроводников и электронных материалов при финансировании австралийского Исследовательского совета с 2013 года в соответствии с условиями программы Discovery Early Career Researcher Award ( сокр. — DECRA), разрабатывает магний-диборидовую катушку с функцией сверхпроводимости. Сделанная из магния и бора, которые, как он говорит, являются очень дешевыми и простыми в обработке, эта катушка позволила бы ветряным двигателям работать без зубчатых передаточных элементов вообще.

В отличие от катушки, сделанной из стандартного медного провода, который теряет приблизительно 7-10 процентов напряжения у сверхпроводимой петли не было бы потерь энергии, поскольку у этих материалов нет электрического сопротивления. Это позволило бы току циркулировать в ней дольше и лучше.

Чтобы решить проблему потерь тока, он планирует использовать стандартные криокулеры, чтобы охладить вращающиеся компоненты системы в ходе двухэтапного процесса. Первый криокулер опустит температуру до-218 ° C, второй понизит её далее до -253 ° C.